Tratament de încălzire a cojilor de alamă din alamă cu inducție seria UHF cu sistem de încălzire prin inducție

Obiectivul notei de aplicare:

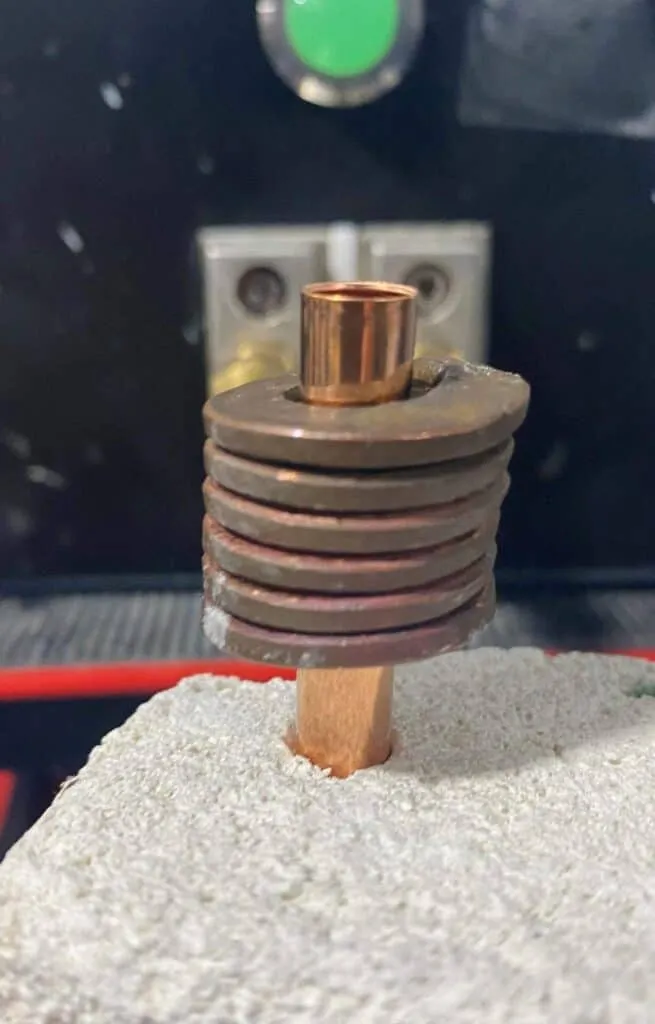

Un producătorer de gloanțe de alamă vrea actualizați-le existent echipamente de încălzire prin inducție și caută o eficiență îmbunătățită. GOAL a acestui test de aplicare este a demonstra faptul că Sistem de inducție DW-UHF-6KW-III va îndeplini și depăși cerințele sale pentru realizare îmbunătățit timpii de încălzire și menținerea uniformității căldurii în zona vizată. Two dimensiuni of alamă muniţie coji de au fost utilizate pentru test - bullet carcasas cu 1.682 " (42.7 mm) lungime și 0.929Matei 22:21 (23.5 mm) lungime. Timpul de recoacere vizat este 0.6 secunde pentru ambele părți folosind o singură încălzire cu inducție bobina.

HLQ DW-UHF-6kW-III răcit cu aer inducție de încălzire sistem was utilizate în procesul de recoacere. Tempilaq vopsea era obișnuit să a determina dacă se dorește temperatură în zona recocită se ajunge.

Procesul:

Cojile de glonț de alamă au fost poziționate în inductor de încălzire. Zona care urmează să fie recoaptă tde asemenea aproximativ 60% din lungimea piesei numărând de la capătul deschis. a fost vopsită zona încălzită cu Tempilaq care ajutăed us evaluați temperatura distribuire. Ambele părți au atins cu succes temperatura țintă of 750 °F (398° C) în 0.6 sec. Pentru il o parte mai mică, puterea de alimentare a fost redusă la 45% pentru a preveni il partea este supraîncălzită.

Inducția de recoacere

În general, scopul principal al tratamentului termic prin recoacere prin inducție este de a înmuia oțelul, de a regenera structurile de oțel supraîncălzite sau de a elimina doar tensiunile interne.

Practic, constă în încălzirea la temperatura de austenitizare (800ºC și 950ºC în funcție de tipul de oțel), urmată de o răcire lentă.

Inducția de recoacere este un proces de tratare termică care implică încălzirea materialului peste temperatura sa de recristalizare. Scopul este de a atinge și menține o temperatură adecvată pentru un timp suficient, urmată de o răcire adecvată. Este adesea folosit în metalurgie și știința materialelor pentru a face proba tratată mai viabilă prin reducerea durității și creșterea ductilității sale (capacitatea de a suferi o schimbare de formă fără ruperea).

Recocirea modifică proprietățile fizice și, uneori, chimice ale materialului, deoarece recristalizarea se obține în timpul procesului de răcire. Prin urmare, structurile rezultate ale multor aliaje, inclusiv oțelul carbon, sunt atât dependente de încălzire, cât și de viteza de răcire. Metalele feroase, cum ar fi oțelul, necesită o răcire lentă pentru a se recoace. Alte materiale (de exemplu, cupru, argint) pot fi fie răcite încet în aer, fie stinse rapid în apă.

Încălzirea prin inducție asigură un control îmbunătățit al procesului de recoacere. Profilurile de încălzire repetabile pot fi obținute cu ușurință prin reglarea precisă a puterii de încălzire. Deoarece piesa de prelucrat este încălzită direct de câmpul magnetic, se poate obține un răspuns mai rapid. Mai mult, eficiența globală ridicată a procesului de încălzire prin inducție este crucială pentru un tratament atât de lung.

Comparativ cu majoritatea metodelor standard, recoacerea prin inducție este o abordare curată și ușor de automatizat, fără contact, care oferă o calitate ridicată a pieselor prelucrate.

Avantajele de încălzire prin recoacere prin inducție:

- Procesat în conformitate cu controlul parametrilor în timp real

- Rezultate metalurgice similare cu cele obținute în cuptoarele convenționale

- Mai puțină poluare a mediului

- Creșterea eficienței energetice

- Timp redus de procesare

- Capacitatea de a controla căldura, precizia temperaturii

- Capacitatea de a încălzi suprafețe mici fără a schimba caracteristicile restului piesei

- Ciclează căldura precisă și repetitivă

- Reducerea oxidării suprafeței

- Mediu de muncă îmbunătățit

Unele industrii conexe sunt cele ale țevilor, medicamentelor, petrolului și gazelor și auto.