Preîncălzire prin inducție înainte de sudare pentru încălzitor de eliberare a tensiunii

De ce să folosiți preîncălzirea prin inducție înainte de sudare? Preîncălzirea prin inducție poate încetini viteza de răcire după sudare. Este benefic să scape de hidrogenul difuzat în metalul de sudură și să se evite fisurile induse de hidrogen. În același timp, reduce, de asemenea, etanșarea de sudură și nivelul de întărire a zonei afectate de căldură, rezistența la fisurarea îmbinărilor sudate este îmbunătățită.

Preîncălzirea prin inducție poate încetini viteza de răcire după sudare. Este benefic să scape de hidrogenul difuzat în metalul de sudură și să se evite fisurile induse de hidrogen. În același timp, reduce, de asemenea, etanșarea de sudură și nivelul de întărire a zonei afectate de căldură, rezistența la fisurarea îmbinărilor sudate este îmbunătățită.

Preîncălzirea prin inducție poate reduce stresul de sudare. Diferența de temperatură (cunoscută și sub numele de gradient de temperatură) dintre sudori din zona de sudare poate fi redusă prin preîncălzire uniformă locală sau prin inducție completă. În acest fel, pe de o parte, tensiunea de sudare este redusă, pe de altă parte, rata de deformare la sudare este redusă, ceea ce este benefic pentru evitarea fisurilor de sudare.

Preîncălzirea prin inducție poate reduce gradul de constrângere a structurilor sudate, este deosebit de evident să se reducă constrângerea îmbinării unghiulare. Odată cu creșterea temperaturii de preîncălzire prin inducție, incidența fisurilor scade.

Temperatura de preîncălzire prin inducție și temperatura interstratului (Notă: atunci când sudarea în mai multe straturi și în mai multe treceri se efectuează pe sudură, cea mai scăzută temperatură a sudurii frontale se numește temperatură interstrat atunci când sudarea ulterioară este sudată. Pentru materialele care necesită sudare cu preîncălzire prin inducție , atunci când este necesară sudarea multistrat, temperatura interstrat ar trebui să fie egală cu sau puțin mai mare decât temperatura de preîncălzire prin inducție.Dacă temperatura interstrat este mai mică decât temperatura de preîncălzire prin inducție, ar trebui să fie preîncălzită prin inducție din nou.

În plus, uniformitatea temperaturii de preîncălzire prin inducție în direcția grosimii plăcii de oțel și în zona de sudare are un efect important asupra reducerii tensiunii de sudare. Lățimea preîncălzirii locale prin inducție trebuie determinată în funcție de constrângerile sudorului, în general de trei ori grosimea peretelui din jurul zonei de sudură și nu mai puțin de 150-200 mm. Dacă preîncălzirea prin inducție nu este uniformă, nu numai că nu va reduce tensiunea de sudură, dar va crește efortul de sudare.

Cum să găsiți soluția potrivită de preîncălzire prin inducție?

Atunci când alegeți echipamentul adecvat de preîncălzire prin inducție, luați în considerare în principal următoarele aspecte:

Forma și dimensiunea piesei de prelucrat încălzite.: Piesa de prelucrat mare, materialul de bară, materialul solid, ar trebui să fie selectate putere relativă, echipament de încălzire prin inducție de joasă frecvență; Dacă piesa de prelucrat este mică, țeavă, placă, angrenaj etc., trebuie selectat echipamentul de preîncălzire prin inducție cu putere relativă scăzută și frecvență înaltă.

Adâncimea și zona care urmează să fie încălzită: adâncimea de încălzire adâncă, suprafață mare, încălzire generală, ar trebui să aleagă echipamente de încălzire prin inducție de putere mare, frecvență joasă; Adâncime mică de încălzire, zonă mică, încălzire locală, selecție de putere relativ mică, echipament de preîncălzire prin inducție de înaltă frecvență.

Viteza de încălzire necesară: Dacă viteza de încălzire este rapidă, trebuie selectat echipamentul de încălzire prin inducție cu putere relativ mare și frecvență relativ mare.

Timpul de lucru continuu al echipamentului: timpul de lucru continuu este lung, selectați relativ un echipament de preîncălzire prin inducție de putere puțin mai mare.

Distanța dintre capul de încălzire prin inducție și mașina cu inducție: conexiunea lungă, chiar și utilizarea unei conexiuni prin cablu răcit cu apă, ar trebui să fie o mașină de preîncălzire prin inducție de putere relativ mare.

Încălzirea prin inducție: cum funcționează?

Sisteme de încălzire prin inducție utilizați încălzire fără contact. Ele induc căldura electromagnetic, mai degrabă decât să folosească un element de încălzire în contact cu o piesă pentru a conduce căldura, la fel ca încălzirea prin rezistență. Încălzirea prin inducție acționează mai mult ca un cuptor cu microunde - aparatul rămâne rece în timp ce alimentele se gătesc din interior.

Într-un exemplu industrial de inducție de încălzire, căldura este indusă în piesă prin plasarea acesteia într-un câmp magnetic de înaltă frecvență. Câmpul magnetic creează curenți turbionari în interiorul piesei, excitând moleculele piesei și generând căldură. Deoarece încălzirea are loc puțin sub suprafața metalului, căldura nu este irosită.

Asemănarea încălzirii prin inducție cu încălzirea prin rezistență este aceea că conducția este necesară pentru a încălzi prin secțiune sau parte. Singura diferență este sursa de căldură și temperaturile instrumentului. Procesul de inducție se încălzește în interiorul piesei, iar procesul de rezistență se încălzește pe suprafața piesei. Adâncimea de încălzire depinde de frecvență. Frecvența înaltă (de exemplu, 50 kHz) se încălzește aproape de suprafață, în timp ce frecvența joasă (de exemplu, 60 Hz) pătrunde mai adânc în piesă, plasând sursa de încălzire până la 3 mm adâncime, ceea ce permite încălzirea pieselor mai groase. Bobina de inducție nu se încălzește deoarece conductorul este mare pentru curentul transportat. Cu alte cuvinte, bobina nu trebuie să se încălzească pentru a încălzi piesa de prelucrat.

Componentele sistemului de încălzire prin inducție

Sistemele de încălzire prin inducție pot fi răcite cu aer sau cu lichid, în funcție de cerințele aplicației. O componentă cheie comună ambelor sisteme este bobina de inducție utilizată pentru a genera căldură în interiorul piesei.

Sistem de răcire cu aer. Un sistem tipic de răcire cu aer constă dintr-o sursă de alimentare , pătură de inducție și cabluri asociate. Pătura de inducție este alcătuită dintr-o bobină de inducție înconjurată de izolație și cusută într-un manșon Kevlar de înaltă temperatură, înlocuibil.

Acest tip de sistem de inducție poate include un controler pentru a monitoriza și controla automat temperatura. Un sistem care nu este echipat cu un controler necesită utilizarea unui indicator de temperatură. Sistemul ar putea include, de asemenea, un comutator pornit-oprit de la distanță. Sistemele răcite cu aer pot fi utilizate pentru aplicații de până la 400 de grade F, desemnându-l ca sistem numai de preîncălzire.

Sistem răcit cu lichid. Deoarece lichidul se răcește mai eficient decât aerul, acest tip de sistem de încălzire prin inducție este potrivit pentru aplicații care necesită temperaturi mai ridicate, cum ar fi preîncălzirea la temperatură ridicată și reducerea stresului. Principalele diferențe față de un sistem de răcire cu aer sunt adăugarea unui răcitor de apă și utilizarea unui furtun flexibil, răcit cu lichid, care găzduiește bobina de inducție. Sistemele răcite cu lichid utilizează, în general, un regulator de temperatură și un înregistrator de temperatură încorporat, componente deosebit de importante în aplicațiile de eliberare a tensiunilor.

Procedura tipică de eliberare a stresului necesită un pas până la 600 până la 800 de grade F, urmat de o rampă sau de creștere controlată a temperaturii până la o temperatură de înmuiere de aproximativ 1,250 de grade. După un timp de reținere, piesa este răcită cu control la între 600 și 800 de grade. Înregistrătorul de temperatură colectează date despre profilul de temperatură real al piesei pe baza unei intrări de termocuplu, o cerință de asigurare a calității pentru aplicațiile de eliberare a tensiunilor. Tipul de lucru și codul aplicabil determină procedura efectivă.

Beneficiile încălzirii prin inducție

Încălzirea prin inducție oferă numeroase beneficii, inclusiv uniformitatea și calitatea bună a căldurii, timp de ciclu redus și consumabile de lungă durată. Încălzirea prin inducție este, de asemenea, sigură, fiabilă, ușor de utilizat, eficientă din punct de vedere energetic și versatilă.

Uniformitate și calitate. Încălzirea prin inducție nu este deosebit de sensibilă la amplasarea sau distanța dintre bobine. În general, bobinele trebuie să fie distanțate uniform și centrate pe îmbinarea sudură. Pe sistemele astfel echipate, un regulator de temperatură poate stabili necesarul de putere într-o manieră analogică, oferind suficientă putere pentru a menține profilul de temperatură. Sursa de alimentare furnizează energie pe parcursul întregului proces.

Durata ciclului. Metoda prin inducție de preîncălzire și de eliberare a tensiunilor asigură un timp până la temperatură relativ rapid. În aplicațiile mai groase, cum ar fi liniile de abur de înaltă presiune, încălzirea prin inducție poate reduce două ore din timpul ciclului. Este posibil să se reducă timpul ciclului de la temperatura de control la temperatura de înmuiere.

Durata ciclului. Metoda prin inducție de preîncălzire și de eliberare a tensiunilor asigură un timp până la temperatură relativ rapid. În aplicațiile mai groase, cum ar fi liniile de abur de înaltă presiune, încălzirea prin inducție poate reduce două ore din timpul ciclului. Este posibil să se reducă timpul ciclului de la temperatura de control la temperatura de înmuiere.

Consumabile. Izolația folosită la încălzirea prin inducție este ușor de atașat la piesele de prelucrat și poate fi refolosită de multe ori. În plus, bobinele de inducție sunt robuste și nu necesită sârmă fragilă sau materiale ceramice. De asemenea, deoarece bobinele de inducție și conectorii nu funcționează la temperaturi ridicate, nu sunt supuse degradării.

Ușurință în utilizare. Un beneficiu major al preîncălzirii prin inducție și al reducerii stresului este simplitatea acestuia. Izolația și cablurile sunt simplu de instalat, de obicei durează mai puțin de 15 minute. În unele cazuri, modul de utilizare a echipamentului de inducție poate fi predat într-o zi.

Eficiență energetică. Sursa de alimentare a invertorului este eficientă în proporție de 92 la sută, un avantaj critic într-o eră a costurilor cu energie în creștere vertiginoasă. În plus, procesul de încălzire prin inducție este eficient cu peste 80 la sută. În ceea ce privește puterea de intrare, procesul de inducție necesită doar o linie de 40 de amperi pentru 25 kW de putere.

Siguranță. Preîncălzirea și ameliorarea stresului prin metoda de inducție sunt prietenoase pentru lucrători. Încălzirea prin inducție nu necesită elemente de încălzire și conectori fierbinți. Foarte puține particule în aer sunt asociate cu păturile de izolație, iar izolația în sine nu este expusă la temperaturi mai mari de 1,800 de grade, ceea ce poate face ca izolația să se descompună în praf pe care lucrătorii îl pot inhala.

Fiabilitate. Unul dintre cei mai importanți factori care influențează productivitatea în reducerea stresului este un ciclu neîntrerupt. În cele mai multe cazuri, întreruperea ciclului înseamnă că tratamentul termic va trebui să fie reluat, ceea ce este semnificativ atunci când un ciclu termic poate dura o zi. Componentele sistemului de încălzire prin inducție fac puțin probabile întreruperile ciclului. Cablajul pentru inducție este simplu, ceea ce face mai puțin probabil să eșueze. De asemenea, nu sunt utilizați contactori pentru a controla aportul de căldură către piesă.

Versatilitate. Pe lângă utilizarea sistemele de încălzire cu inducție pentru a preîncălzi și a elibera țeava, utilizatorii au adaptat procesul pentru weldolets, coturi, supape și alte piese. Unul dintre aspectele încălzirii prin inducție care o face atractivă pentru forme complexe este capacitatea de a regla bobinele în timpul procesului de încălzire pentru a găzdui piese unice și radiatoare. Operatorul poate începe procesul, poate determina efectele procesului de încălzire în timp real și poate modifica poziția bobinei pentru a schimba rezultatul. Cablurile de inducție pot fi mutate fără a aștepta răcirea cu aer la sfârșitul ciclului.

Încălzire prin inducție înainte de aplicațiile de sudare

Această tehnologie s-a dovedit într-o serie de proiecte, inclusiv conducte de petrol și gaze, construcția de echipamente grele și întreținerea și repararea echipamentelor miniere.

Conducta de petrol. O operațiune de întreținere a unei conducte de petrol din America de Nord a fost necesară pentru a încălzi conducta înainte de a suda manșoanele sau fitingurile de reparare a încercuirii la conducta de 48 inchi. circumferinţă. În timp ce muncitorii puteau face multe reparații fără a fi necesar să oprească fluxul de ulei sau să-l scurgă din țeavă, prezența țițeiului în sine a împiedicat eficiența sudării, deoarece uleiul care curge a absorbit căldura. Pistolele cu propan au necesitat întreruperea constantă a sudurii pentru a menține căldura, iar încălzirea cu rezistență - în același timp oferind căldură continuă - adesea nu puteau îndeplini temperaturile de sudare necesare.

Muncitorii au folosit două sisteme de 25 kW cu pături paralele pentru a obține o temperatură de preîncălzire de 125 de grade la reparațiile manșonului de încercuire. Ca rezultat, au redus timpul de ciclu de la opt la 12 ore la patru ore per sudură de circumferință.

Muncitorii au folosit două sisteme de 25 kW cu pături paralele pentru a obține o temperatură de preîncălzire de 125 de grade la reparațiile manșonului de încercuire. Ca rezultat, au redus timpul de ciclu de la opt la 12 ore la patru ore per sudură de circumferință.

Preîncălzirea pentru repararea fitingului STOPPLE (o joncțiune în T cu supapă) a fost și mai dificilă din cauza grosimii mai mari a peretelui fitingului. Cu încălzirea prin inducție, totuși, compania a folosit patru sisteme de 25 kW cu o configurație de pătură în paralel. Au folosit două sisteme pe fiecare parte a T. Un sistem a fost folosit pe linia principală pentru a preîncălzi uleiul, iar al doilea a fost folosit pentru a preîncălzi T la îmbinarea de sudură circumferențială. Temperatura de preîncălzire a fost de 125 de grade. Acest lucru a redus timpul de sudare de la 12 la 18 ore la șapte ore per sudură de circumferință.

Conducta de gaz natural. Un proiect de construcție a unei conducte de gaze naturale a presupus construirea unei conducte cu diametrul de 36 inchi și grosimea de 0.633 inchi, de la Alberta, Canada, la Chicago. Pe o porțiune a acestei conducte, antreprenorul de sudare a folosit două surse de energie de 25 kW montate pe un tractor cu păturile de inducție atașate la brațe pentru viteză și confort. Sursele de energie au preîncălzit ambele părți ale îmbinării conductei. Critice pentru acest proces au fost viteza și controlul fiabil al temperaturii. Pe măsură ce conținutul de aliaj crește în materiale pentru a reduce greutatea și timpul de sudare și pentru a crește durata de viață a pieselor, controlul temperaturilor de preîncălzire devine mai critic. Această aplicație de încălzire prin inducție a necesitat mai puțin de trei minute pentru a obține temperatura de preîncălzire de 250 de grade.

Echipament greu. Un producător de echipamente grele a sudat adesea dinții adaptorului pe marginile cupei de încărcare. Ansamblul sudat cu prindere a fost mutat înainte și înapoi într-un cuptor mare, ceea ce a impus operatorului de sudură să aștepte în timp ce piesa era reîncălzită în mod repetat. Producătorul a optat să încerce încălzirea prin inducție pentru a preîncălzi ansamblul pentru a preveni mișcarea produsului.

Materialul avea o grosime de 4 inci cu o temperatură de preîncălzire necesară ridicată din cauza conținutului de aliaj. Păturile de inducție personalizate au fost dezvoltate pentru a satisface cerințele aplicației. Izolația și designul bobinei au oferit avantajul suplimentar de a proteja operatorul de căldura radiantă a piesei. În general, operațiunile au fost considerabil mai eficiente, reducând timpul de sudare și menținând temperatura pe tot parcursul procesului de sudare.

Echipament minier. O mină se confrunta cu probleme de fisurare la rece și ineficiență de preîncălzire folosind încălzitoare cu propan în operațiunile sale de reparare a echipamentelor miniere. Operatorii de sudare au fost nevoiți să îndepărteze frecvent o pătură izolatoare convențională de pe partea groasă pentru a aplica căldură și a menține piesa la temperatura corectă.

Pătura de preîncălzire prin inducție menține temperatura marginii găleții în timpul atașării dinților.

Mina a optat să încerce încălzirea prin inducție folosind pături plate, răcite cu aer, pentru a preîncălzi piesele înainte de sudare. Procesul de inducție a aplicat rapid căldură piesei. De asemenea, poate fi utilizat continuu în timpul procesului de sudare. Timpul de reparare a sudurii a fost redus cu 50%. În plus, sursa de alimentare a fost echipată cu un regulator de temperatură pentru a menține piesa la temperatura țintă. Acest lucru aproape a eliminat reprelucrarea cauzată de crăparea la rece.

Centrală electrică. Un constructor de centrale electrice construia o instalație de alimentare cu gaz natural în California. Producătorii de cazane și instalatorii de țevi se confruntau cu întârzieri de construcție din cauza metodelor de preîncălzire și de reducere a tensiunilor pe care le foloseau pe liniile de abur ale centralei. Compania a introdus tehnologia de încălzire prin inducție în încercarea de a crește eficiența, în special pentru lucrul pe linii de abur medii până la mari, deoarece aceste piese necesită cel mai mult timp de tratare termică pe șantier.

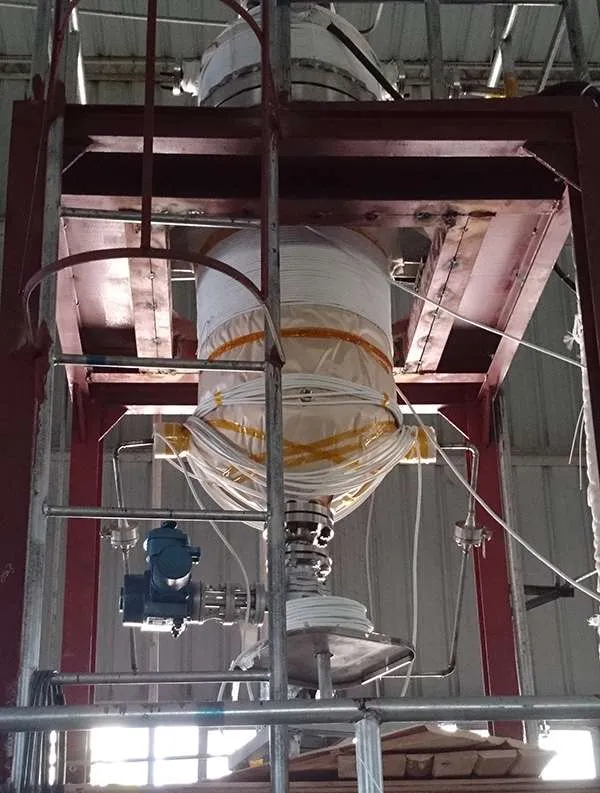

Simplitatea de a înfăşura păturile de inducţie în jurul formelor complexe, cum ar fi la această centrală electrică pe gaz natural, poate reduce timpul de tratare termică.

Pe un 16-in tipic. weldolet cu un 2-in. grosimea peretelui, încălzirea prin inducție a reușit să reducă două ore din timpul până la temperatură (600 de grade) și încă o oră pentru a atinge temperatura de înmuiere (600 de grade până la 1,350 de grade) pentru ameliorarea stresului.