Inducția de forjare

Descriere

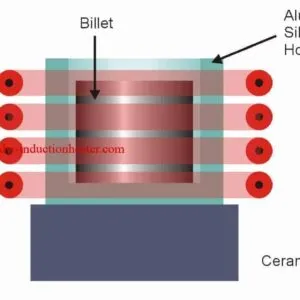

Forjare prin inducție și formare la cald Tehnologia este o metodă de deformare plastică a unui metal realizat prin ciocnire pe o singură bucată de metal.Metal inducție forjare și formare la cald sunt aplicații excelente de încălzire prin inducție. Procesele industriale de forjare și de formare la cald implică îndoirea sau modelarea țaglei metalice sau a inflorescenței după ce a fost încălzită la o temperatură la care rezistența sa la deformare este slabă. De asemenea, pot fi utilizate blocuri din materiale neferoase. Soluții de forjare de inducție au fost instalate în multe țări, în special în sectorul metalurgic și al turnătoriei. Exemple de materiale pe care le puteți prelucra cu inducție forjată și formare la cald sunt aluminiu, alamă, cupru, fier și oțel inoxidabil.

Temperaturile aproximative ale formării la cald a materialelor industriale cele mai utilizate sunt:

• Oțel 1200ș C • Alamă 750º C • Aluminiu 550º C

Aplicații complete de forjare / formare la cald

Masinile de incalzire cu inductie sunt utilizate in mod obisnuit pentru a incalzi biletele de otel, barele, blocurile de alama si blocurile de titan la temperatura potrivita pentru forjare si formare la cald.

Încheie aplicații de forjare / formare la cald

Încălzirea prin inducție este utilizată și pentru încălzirea pieselor, cum ar fi capetele țevilor, capetele axelor, părțile auto și capetele barelor pentru procese parțiale de formare și forjare.

Inducția forjării / formarea apei

În comparație cu cuptoarele convenționale, cuptoarele de inducție de forjare oferă avantaje semnificative pentru proces și calitate:

1. Mult mai scurte perioade de încălzire, minimizând scalarea și oxidarea

2. Controlul temperaturii ușor și precis al temperaturii. Părțile la temperaturi în afara specificațiilor pot fi detectate și eliminate

3. Nu sa pierdut timpul să aștepte cuptorul să urce la temperatura dorită

4. Mașinile automate de încălzire prin inducție necesită o muncă manuală minimă

5. Căldura poate fi direcționată către un anumit punct, care este foarte important pentru componentele cu o singură zonă de formare.

6. Eficiență termică mai mare - căldura este generată în piesa în sine și nu trebuie încălzită într-o cameră mare.

7. Condiții mai bune de lucru. Singura căldură prezentă în aer este cea a pieselor. Condițiile de lucru sunt mult mai plăcute decât cu un cuptor cu combustibil.