Inductie de incalzire in reactor din otel inoxidabil

Descriere

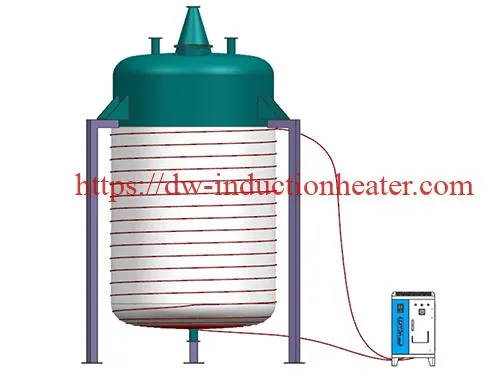

Încălzire prin inducție 304#, 310#, 316# ceainic de reacție din oțel inoxidabil, recipient din inox

Reactoare chimice de încălzire prin inducție pentru reactoare și fierbătoare, autoclave, vase de proces, rezervoare de depozitare și decantare, băi, cuve și vase fixe, vase sub presiune, vaporizatoare și supraîncălzitoare, schimbătoare de căldură, tamburi rotative, țevi, vase încălzite cu combustibil dual și vase chimice sunt cele mai avansate încălziri de precizie metoda disponibilă pentru orice prelucrare a fluidelor.

Metodele tradiționale de încălzire ale diferitelor tipuri de reactoare folosesc practic fire de rezistență, gaz, păcură, biocombustibil sau altă încălzire indirectă. Aproape toate metodele de încălzire folosesc principiul diferenței de temperatură pentru a realiza transferul de căldură. Pe de o parte, acest proces de încălzire tradițional Energia termică va fi irosită în timpul procesului de transfer, iar pe de altă parte, eficiența de producție a echipamentului va fi redusă, deoarece dimensiunea diferenței de temperatură va afecta viteza de încălzire.

Metodele tradiționale de încălzire ale diferitelor tipuri de reactoare folosesc practic fire de rezistență, gaz, păcură, biocombustibil sau altă încălzire indirectă. Aproape toate metodele de încălzire folosesc principiul diferenței de temperatură pentru a realiza transferul de căldură. Pe de o parte, acest proces de încălzire tradițional Energia termică va fi irosită în timpul procesului de transfer, iar pe de altă parte, eficiența de producție a echipamentului va fi redusă, deoarece dimensiunea diferenței de temperatură va afecta viteza de încălzire.

încălzitor cu inducție electromagnetică folosește fierbătorul de reacție ca purtător și înlocuiește încălzirea tradițională de transfer cu încălzirea cu acționare electromagnetică și induce direct încălzirea corpului de reacție, astfel încât viteza de încălzire poate fi îmbunătățită. Totodată, bobina poate fi dispusă pe peretele exterior o f fierbătorul de reacție, iar dispozitivul de încălzire nu va fi deteriorat din cauza temperaturii ridicate din ibricul de reacție. În același timp, nu există emisii cauzate de procesul de încălzire în timpul procesului de încălzire, ceea ce rezolvă problema eficienței scăzute de producție a echipamentelor tradiționale de încălzire și întreținerea elementelor de încălzire. Probleme frecvente și poluarea mediului cauzată de ardere.

f fierbătorul de reacție, iar dispozitivul de încălzire nu va fi deteriorat din cauza temperaturii ridicate din ibricul de reacție. În același timp, nu există emisii cauzate de procesul de încălzire în timpul procesului de încălzire, ceea ce rezolvă problema eficienței scăzute de producție a echipamentelor tradiționale de încălzire și întreținerea elementelor de încălzire. Probleme frecvente și poluarea mediului cauzată de ardere.

- Eficient energetic

Încălzirea prin inducție este eficientă cu peste 98% în transformarea energiei electrice în căldură, oferind economii de energie de 30% și mai mult. - Sigură și fiabilă

Împreună cu controlul inteligent, încălzirea prin inducție elimină nevoia de flacără deschisă și medii de încălzire, asigurând o funcționare mai sigură. - Eco-friendly

Fără a fi nevoie de flacără deschisă, încălzirea prin inducție nu produce praf, miros, zgomot și gaze periculoase, conform cerințelor Politicii Naționale de Conservare a Energiei. - Control digital

Sistemul de control digital asigură un control precis al temperaturii, oferind o funcționare inteligentă. - Structură compactă, întreținere ușoară

Noi avem masina de incalzit prin inductie de la 1 KW ~ 500KW. Temperatura de încălzire 0~650 C. Putem face o mașină de încălzire prin inducție adecvată pentru diferite tipuri de reactoare.

Avantajul încălzirii prin inducție pentru încălzirea cu reacție:

1. Viteza de încălzire rapidă cu efect de încălzire ridicat

2. Nu există contact fizic între bobina de inducție și peretele vasului încălzit

3. Pornire și oprire instantanee; fără inerție termică

4. Pierderi reduse de căldură

5. Controlul de precizie al temperaturii produsului și a peretelui vasului fără suprasolicitare

6. Putere mare de energie, ideală pentru control automat sau cu microprocesor

7. Zona de pericol sigură sau funcționare industrială standard la tensiunea de linie

8. Încălzire uniformă fără poluare la randament ridicat

9. Costuri de funcționare reduse

10. Temperatură scăzută sau ridicată

11. Simplu și flexibil de operat

12. Întreținere minimă

13. Calitate consecventă a produsului

14. Încălzitorul este autonom, cu un spațiu minim necesar

15. Sigur și stabil pentru 24 de ore de lucru și mai mult de 10 ani de viață

Proiecte de bobine de încălzire prin inducție sunt disponibile pentru a se potrivi vaselor metalice și rezervoarelor de cele mai multe forme și forme, de la câțiva centimetri la câțiva metri diametru sau lungime. Oțel ușor, oțel plăcut placat, oțel inoxidabil solid sau vase neferoase pot fi încălzite cu succes. În general, se recomandă o grosime minimă a peretelui de 6 ~ 10mm.

mașină de preîncălzire a sudurii prin inducție includ:

1. puterea de încălzire prin inducție.

2. Bobină de încălzire cu inducție.

3. Extindeți cablul

4. Termocuplu de tip K și așa mai departe.

Încălzirea prin inducție oferă beneficii care nu se regăsesc în alte sisteme: eficiență îmbunătățită a producției centralei și condiții de funcționare mai bune, fără emisii semnificative de căldură în împrejurimi.

Industrii tipice care utilizează încălzirea prin procedeu de inducție:

• Reactoare și fierbătoare.

• Acoperiri adezive și speciale.

• Produse chimice, gaze și petrol.

• Prelucrare alimentară.

• Finisare metalurgică și metalică și așa mai departe.

HLQ Producător de reactoare chimice/sisteme de vase de încălzire prin inducție

Avem peste 20 de ani de experiență în inducție de încălzire și au dezvoltat, proiectat, fabricat, instalat și pus în funcțiune sisteme de încălzire a vaselor și țevilor în multe țări din întreaga lume. Datorită faptului că sistemul de încălzire este în mod natural simplu și foarte fiabil, opțiunea de încălzire prin inducție ar trebui considerată drept alegerea preferată. Încălzirea prin inducție întruchipează toate facilitățile de electricitate luate direct la proces și transformate pentru a încălzi exact acolo unde este necesară. Poate fi aplicat cu succes la practic orice sistem de nave sau conducte care necesită o sursă de căldură.

Inducția oferă multe avantaje de neexecutat prin alte mijloace și oferă o eficiență îmbunătățită a producției centralei și condiții de funcționare mai bune, deoarece nu există emisii semnificative de căldură în împrejurimi. Sistemul este adecvat în special pentru procesele de reacție cu control strâns, cum ar fi producerea de rășini sintetice într-o zonă de pericol.

Ca fiecare vas de incalzire cu inductie este adaptat nevoilor și cerințelor specifice fiecărui client, oferim dimensiuni diferite, cu rate diferite de încălzire. Inginerii noștri au avut mulți ani de experiență în evoluția construcțiilor personalizate sistemele de încălzire cu inducție pentru o gamă largă de aplicații într-o gamă largă de industrii. Încălzitoarele sunt proiectate pentru a se potrivi cerințelor precise ale procesului și sunt construite pentru a fi montate rapid pe vas, fie în lucrările noastre, fie la fața locului.

BENEFICII UNICE

• Nu există contact fizic între bobina de inducție și peretele încălzit al vasului.

• Pornire și oprire rapidă. Fără inerție termică.

• Pierderi reduse de căldură

• Control precis al temperaturii peretelui produsului și a vasului fără suprasolicitare.

• Putere mare de energie. Ideal pentru control automat sau cu microprocesor

• Zona de pericol sigură sau funcționare industrială standard la tensiunea de linie.

• Încălzire uniformă fără poluare la randament ridicat.

• Costuri de funcționare reduse.

• Functionare la temperatura scazuta sau ridicata.

• Simplu și flexibil de operat.

• Întreținere minimă.

• Calitate consecventă a produsului.

• Încălzitor autonom pe nava care generează un spațiu minim necesar.

Proiecte de bobine de încălzire prin inducție sunt disponibile pentru a se potrivi vaselor și rezervoarelor metalice de cele mai multe forme și forme în uz curent. De la câțiva metri până la câțiva metri diametru sau lungime. Oțel ușor, oțel plăcut placat, oțel inoxidabil solid sau vase neferoase pot fi încălzite cu succes. În general, se recomandă o grosime minimă a peretelui de 6 mm.

Modelele de evaluare a unității variază de la 1KW la 1500KW. La sistemele de încălzire prin inducție nu există nicio limită a puterii de intrare. Orice limitare care există este impusă de capacitatea maximă de absorbție a căldurii produsului, procesului sau caracteristicilor metalurgice ale materialului peretelui vasului.

Încălzirea prin inducție întruchipează toate facilitățile de electricitate luate direct la proces și transformate pentru a încălzi exact acolo unde este necesară. Deoarece încălzirea are loc direct în peretele vasului în contact cu produsul și pierderile de căldură sunt extrem de mici, sistemul este extrem de eficient (până la 90%).

Încălzirea prin inducție oferă multe avantaje imposibile de obținut prin alte mijloace și oferă o eficiență îmbunătățită a producției centralei și condiții de funcționare mai bune, deoarece nu există emisii semnificative de căldură în împrejurimi.

Industrii tipice care utilizează încălzirea prin procedeu de inducție:

• Reactoare și fierbătoare

• Acoperiri adezive și speciale

• Produse chimice, gaze și petrol

• Prelucrare alimentară

• Finisare metalurgică și metalică

• Preîncălzirea sudării

• Strat

• Încălzirea matriței

• Fiting & Unfitting

• Ansamblu termic

• Uscarea alimentelor

• Încălzirea fluidelor prin conducte

• Încălzirea și izolarea rezervoarelor și a vaselor

Dispozitivul de încălzire în linie cu inducție HLQ poate fi utilizat pentru aplicații care includ:

• Încălzirea aerului și gazelor pentru prelucrarea chimică și alimentară

• Încălzire cu ulei fierbinte pentru uleiuri procesabile și comestibile

• Vaporizare și supraîncălzire: creștere instantanee a aburului, temperatură / presiune scăzută și ridicată (până la 800 ° C la 100 bar)

Proiectele anterioare pentru nave și încălzire continuă includ:

Reactoare și fierbătoare, autoclave, vase de proces, rezervoare de depozitare și decantare, băi, cuve și vase statice, vase sub presiune, vaporizatoare și supraîncălzitoare, schimbătoare de căldură, tamburi rotative, țevi, vase cu combustibil dublu

Proiectul anterior de încălzire în linie include:

Încălzitoare cu abur superîncălzit de înaltă presiune, încălzitoare cu aer regenerativ, încălzitoare cu ulei lubrifiant, încălzitoare cu ulei comestibil și ulei de gătit, încălzitoare pe gaz, inclusiv azot, argon cu azot și încălzitoare cu gaz bogat catalitic (CRG).

Încălzire prin inducție este o metodă fără contact de încălzire selectivă a materialelor conductoare electric prin aplicarea unui câmp magnetic alternativ pentru a induce un curent electric, cunoscut sub numele de curent turbionar, în material, cunoscut sub numele de susceptor, încălzind astfel susceptorul. Încălzirea prin inducție a fost utilizată în industria metalurgică de mulți ani în scopul încălzirii metalelor, de exemplu topirea, rafinarea, tratarea termică, sudarea și lipirea. Încălzirea prin inducție se practică pe o gamă largă de frecvențe, de la frecvențe de curent alternativ de până la 50 Hz până la frecvențe de zeci de MHz.

La o frecvență de inducție dată, eficiența de încălzire a câmpului de inducție crește atunci când este prezentă o cale mai lungă de conducere într-un obiect. Piesele mari de lucru solide pot fi încălzite cu frecvențe mai mici, în timp ce obiectele mici necesită frecvențe mai mari. Pentru ca un obiect de dimensiune dată să fie încălzit, o frecvență prea mică asigură o încălzire ineficientă, deoarece energia din câmpul de inducție nu generează intensitatea dorită a curenților turbionari din obiect. O frecvență prea mare, pe de altă parte, provoacă încălzire neuniformă, deoarece energia din câmpul de inducție nu pătrunde în obiect și curenții turbionari sunt induși doar la sau în apropierea suprafeței. Cu toate acestea, încălzirea prin inducție a structurilor metalice permeabile la gaz nu este cunoscută în stadiul tehnicii.

Procedeele din stadiul tehnicii pentru reacțiile catalitice în fază gazoasă necesită ca catalizatorul să aibă o suprafață ridicată pentru ca moleculele de gaz reactant să aibă un contact maxim cu suprafața catalizatorului. Procedeele din stadiul tehnicii utilizează în mod obișnuit fie un material poros catalizator, fie multe particule catalitice mici, susținute în mod adecvat, pentru a atinge suprafața necesară. Aceste procese din stadiul tehnicii se bazează pe conducție, radiații sau convecție pentru a asigura căldura necesară catalizatorului. Pentru a obține o selectivitate bună a reacției chimice, toate porțiunile reactanților ar trebui să aibă o temperatură uniformă și un mediu catalitic. Pentru o reacție endotermică, viteza de livrare a căldurii trebuie, așadar, să fie cât mai uniformă pe întregul volum al patului catalitic. Atât conducerea, cât și convecția, precum și radiațiile, sunt inerent limitate în capacitatea lor de a asigura rata necesară și uniformitatea de livrare a căldurii.

Brevetul GB 2210286 (GB '286), care este tipic din stadiul tehnicii, învață montarea particulelor mici de catalizator care nu sunt conductoare electric pe un suport metalic sau doparea catalizatorului pentru a-l face conductiv electric. Suportul metalic sau materialul dopant este încălzit prin inducție și la rândul său încălzește catalizatorul. Acest brevet învață utilizarea unui miez feromagnetic care trece central prin patul de catalizator. Materialul preferat pentru miezul feromagnetic este siliciu-fier. Deși util pentru reacții de până la aproximativ 600 grade C., aparatul din brevetul GB 2210286 suferă de limitări severe la temperaturi mai ridicate. Permeabilitatea magnetică a miezului feromagnetic s-ar degrada semnificativ la temperaturi mai ridicate. Conform lui Erickson, CJ, „Manual de încălzire pentru industrie”, pp. 84-85, permeabilitatea magnetică a fierului începe să se degradeze la 600 C și este efectiv scăzută cu 750 C. Deoarece, în aranjamentul GB '286, câmpul din patul de catalizator depinde de permeabilitatea magnetică a miezului feromagnetic, un astfel de aranjament nu ar încălzi în mod eficient un catalizator la temperaturi mai mari de 750 C, darămite să ajungă la mai mult de 1000 C necesari pentru producerea HCN.

Aparatul din brevetul GB 2210286 este, de asemenea, considerat inadecvat din punct de vedere chimic pentru prepararea HCN. HCN se produce prin reacția amoniacului și a unui hidrocarbură gazoasă. Se știe că fierul provoacă descompunerea amoniacului la temperaturi ridicate. Se crede că fierul prezent în miezul feromagnetic și în suportul catalizatorului din camera de reacție a GB '286 ar provoca descompunerea amoniacului și ar inhiba, mai degrabă decât să promoveze, reacția dorită a amoniacului cu o hidrocarbură pentru a forma HCN.

Cianura de hidrogen (HCN) este un produs chimic important cu multe utilizări în industria chimică și minieră. De exemplu, HCN este o materie primă pentru fabricarea de adiponitril, acetonă cianohidrină, cianură de sodiu și intermediari în fabricarea pesticidelor, a produselor agricole, a agenților de chelare și a hranei pentru animale. HCN este un lichid extrem de toxic care fierbe la 26 grade C. și, ca atare, este supus unor reglementări stricte de ambalare și transport. În unele aplicații, HCN este necesar în locații îndepărtate, îndepărtate de instalațiile de producție HCN la scară largă. Expedierea HCN către astfel de locații implică pericole majore. Producția de HCN în locurile în care urmează să fie utilizat ar evita pericolele întâmpinate la transport, depozitare și manipulare. Producția la scară mică la fața locului a HCN, utilizând procese din stadiul tehnicii, nu ar fi fezabilă din punct de vedere economic. Cu toate acestea, producția la scară mică, precum și la scară largă, la fața locului a HCN este fezabilă din punct de vedere tehnic și economic utilizând procedeele și aparatele prezentei invenții.

HCN poate fi produs atunci când compușii care conțin hidrogen, azot și carbon sunt adunați la temperaturi ridicate, cu sau fără catalizator. De exemplu, HCN se produce de obicei prin reacția amoniacului și a unei hidrocarburi, o reacție care este extrem de endotermă. Cele trei procese comerciale pentru realizarea HCN sunt Blausaure aus Methan und Ammoniak (BMA), Andrussow și procesele Shawinigan. Aceste procese se pot distinge prin metoda de generare și transfer de căldură și de folosirea unui catalizator.

Procesul Andrussow folosește căldura generată prin arderea unui hidrocarbură gazoasă și a oxigenului din volumul reactorului pentru a furniza căldura de reacție. Procesul BMA folosește căldura generată de un proces de ardere extern pentru a încălzi suprafața exterioară a pereților reactorului, care la rândul său încălzește suprafața interioară a pereților reactorului și astfel asigură căldura de reacție. Procesul Shawinigan folosește un curent electric care curge prin electrozi într-un pat fluidizat pentru a furniza căldura de reacție.

În procesul Andrussow, un amestec de gaz natural (un amestec de hidrocarburi cu un conținut ridicat de metan), amoniac și oxigen sau aer reacționează în prezența unui catalizator de platină. Catalizatorul cuprinde de obicei un număr de straturi de tifon din sârmă de platină / rodiu. Cantitatea de oxigen este de așa natură încât arderea parțială a reactanților oferă suficientă energie pentru preîncălzirea reactanților la o temperatură de funcționare mai mare de 1000 ° C, precum și căldura de reacție necesară pentru formarea HCN. Produsele de reacție sunt HCN, H2, H2O, CO, CO2 și urme de nitriți mai mari, care trebuie apoi separați.

În procesul Andrussow, un amestec de gaz natural (un amestec de hidrocarburi cu un conținut ridicat de metan), amoniac și oxigen sau aer reacționează în prezența unui catalizator de platină. Catalizatorul cuprinde de obicei un număr de straturi de tifon din sârmă de platină / rodiu. Cantitatea de oxigen este de așa natură încât arderea parțială a reactanților oferă suficientă energie pentru preîncălzirea reactanților la o temperatură de funcționare mai mare de 1000 ° C, precum și căldura de reacție necesară pentru formarea HCN. Produsele de reacție sunt HCN, H2, H2O, CO, CO2 și urme de nitriți mai mari, care trebuie apoi separați.

În procesul BMA, un amestec de amoniac și metan curge în interiorul tuburilor ceramice neporoase dintr-un material refractar la temperatură ridicată. Interiorul fiecărui tub este căptușit sau acoperit cu particule de platină. Tuburile sunt plasate într-un cuptor cu temperatură înaltă și încălzite extern. Căldura este condusă prin peretele ceramic până la suprafața catalizatorului, care este o parte integrantă a peretelui. Reacția se efectuează în mod tipic la 1300 ° C pe măsură ce reactanții intră în contact cu catalizatorul. Fluxul de căldură necesar este ridicat din cauza temperaturii de reacție ridicate, a căldurii mari de reacție și a faptului că cocsarea suprafeței catalizatorului poate apărea sub temperatura de reacție, ceea ce dezactivează catalizatorul. Deoarece fiecare tub are de obicei aproximativ 1 ″ în diametru, este nevoie de un număr mare de tuburi pentru a îndeplini cerințele de producție. Produsele de reacție sunt HCN și hidrogen.

În procesul Shawinigan, energia necesară pentru reacția unui amestec format din propan și amoniac este asigurată de un curent electric care curge între electrozi scufundați într-un pat fluidizat de particule de cocs necatalitice. Absența unui catalizator, precum și absența oxigenului sau a aerului, în procesul Shawinigan înseamnă că reacția trebuie să se desfășoare la temperaturi foarte ridicate, de obicei peste 1500 de grade C. Temperaturile mai ridicate solicitate impun constrângeri și mai mari materiale de construcție pentru proces.

Deși, așa cum s-a dezvăluit mai sus, se știe că HCN poate fi produs prin reacția NH3 și a unui gaz hidrocarbonat, cum ar fi CH4 sau C3H8, în prezența unui catalizator metalic din grupa Pt, este încă nevoie să se îmbunătățească eficiența astfel de procese și cele conexe, astfel încât să îmbunătățească economia producției HCN, în special pentru producția la scară mică. Este deosebit de important să se minimizeze consumul de energie și progresul amoniacului, maximizând în același timp rata producției de HCN în comparație cu cantitatea de catalizator de metale prețioase utilizate. Mai mult, catalizatorul nu ar trebui să afecteze în mod negativ producția de HCN prin promovarea reacțiilor nedorite, cum ar fi cocsificarea. Mai mult, se dorește îmbunătățirea activității și a duratei de viață a catalizatorilor utilizați în acest proces. În mod semnificativ, o mare parte a investiției în producția de HCN se află în catalizatorul grupului de platină. Prezenta invenție încălzește catalizatorul direct, mai degrabă decât indirect, ca în stadiul tehnicii, și astfel realizează aceste deziderate.

Așa cum s-a discutat anterior, încălzirea cu inducție de frecvență relativ scăzută este cunoscută pentru a oferi o uniformitate bună a livrării de căldură la niveluri ridicate de energie pentru obiectele care au căi de conducere electrice relativ lungi. Când furnizați energia de reacție la o reacție catalitică în fază gazoasă endotermică, căldura trebuie să fie livrată direct catalizatorului cu pierderi minime de energie. Cerințele de livrare uniformă și eficientă a căldurii către o masă de catalizator cu suprafață ridicată, permeabilă la gaz, par să intre în conflict cu capacitățile de încălzire prin inducție. Prezenta invenție se bazează pe rezultate neașteptate obținute cu o configurație de reactor în care catalizatorul are o formă structurală nouă. Această formă structurală combină caracteristicile: 1) o lungime efectivă a căii de conducere electrice, care facilitează încălzirea eficientă prin inducție directă a catalizatorului într-o manieră uniformă și 2) un catalizator cu o suprafață ridicată; aceste caracteristici cooperează pentru a facilita reacțiile chimice endotermice. Lipsa completă de fier în camera de reacție facilitează producerea de HCN prin reacția NH3 și a unui hidrocarbură gazoasă.

Așa cum s-a discutat anterior, încălzirea cu inducție de frecvență relativ scăzută este cunoscută pentru a oferi o uniformitate bună a livrării de căldură la niveluri ridicate de energie pentru obiectele care au căi de conducere electrice relativ lungi. Când furnizați energia de reacție la o reacție catalitică în fază gazoasă endotermică, căldura trebuie să fie livrată direct catalizatorului cu pierderi minime de energie. Cerințele de livrare uniformă și eficientă a căldurii către o masă de catalizator cu suprafață ridicată, permeabilă la gaz, par să intre în conflict cu capacitățile de încălzire prin inducție. Prezenta invenție se bazează pe rezultate neașteptate obținute cu o configurație de reactor în care catalizatorul are o formă structurală nouă. Această formă structurală combină caracteristicile: 1) o lungime efectivă a căii de conducere electrice, care facilitează încălzirea eficientă prin inducție directă a catalizatorului într-o manieră uniformă și 2) un catalizator cu o suprafață ridicată; aceste caracteristici cooperează pentru a facilita reacțiile chimice endotermice. Lipsa completă de fier în camera de reacție facilitează producerea de HCN prin reacția NH3 și a unui hidrocarbură gazoasă.

Calculul puterii de încălzire prin inducție

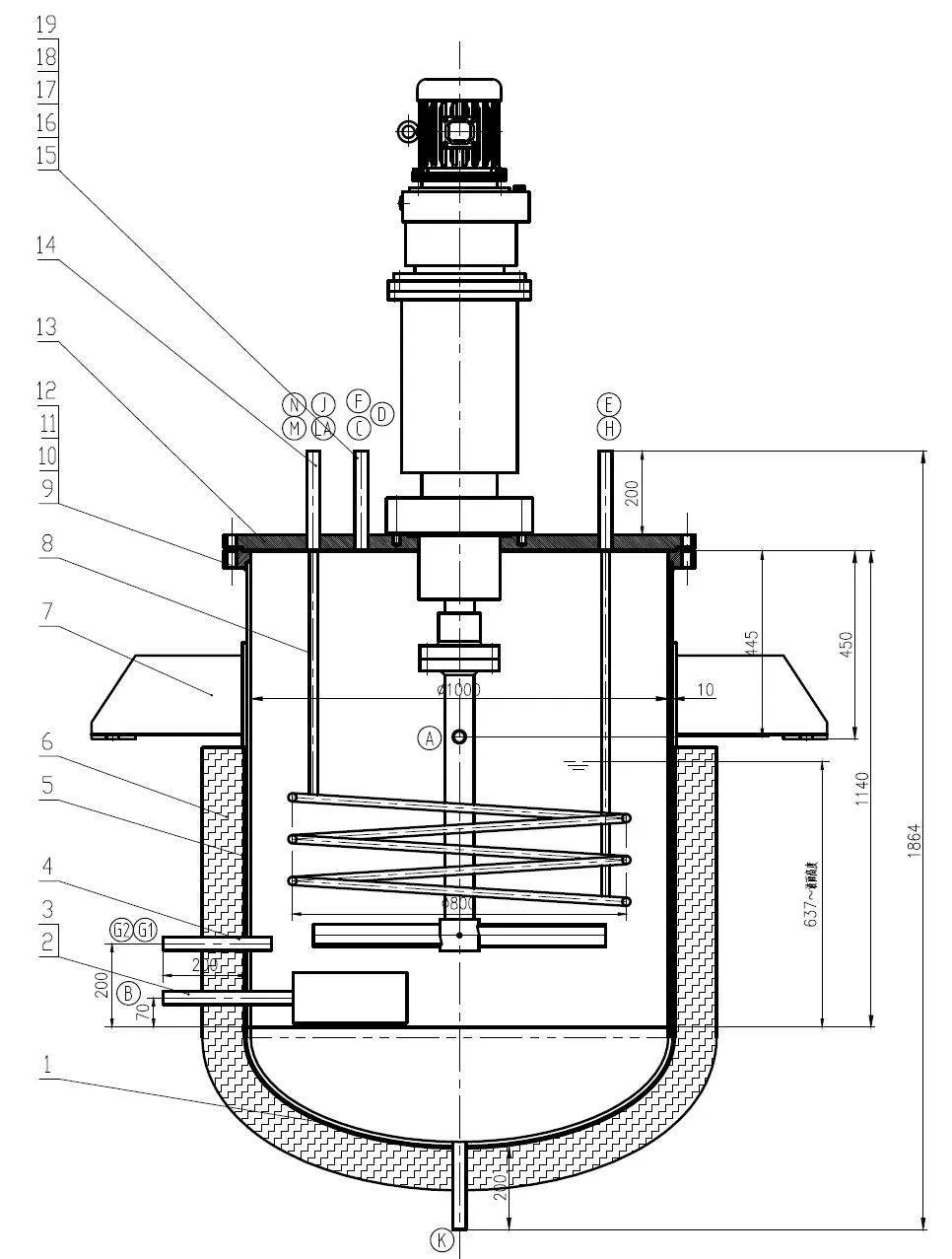

Exemplu: Reactor de presiune atmosferică

Material: 304 din oțel inoxidabil

Dimensiuni: 2m(diametru)*3m(inaltime)

Grosimea peretelui: 8 mm

Greutatea reactorului: 1000 kg (aprox.)

Volum: 7m3

Greutate material lichid: 7t

Capacitate termică specifică a materialului lichid: 4200J/kg*ºC

Cerințe: să se încălzească de la 20ºC la 280ºC în 3 ore

Formula de calcul a căldurii: Q=cm▲t+km

Formula de calcul al puterii: capacitate termică specifică J/(kg*ºC)×diferență de temperatură ºC×greutate KG ÷ timp S = putere W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

Concluzie

Puterea teoretică este de 708 kW, dar puterea reală este de obicei crescută cu 20% din cauza luării în considerare a pierderii de căldură, adică puterea reală este de 708 kW * 1.2≈850kW. Sunt necesare șapte seturi de sistem de încălzire prin inducție de 120 kW ca o combinație.

Reactoare cu vase de încălzire prin inducție

Reactoare cu vase de încălzire prin inducție