Placă de oțel cu încălzire prin inducție pentru forjare

Descriere

Placă de oțel cu încălzire prin inducție pentru forjare și formare la cald

Placă de oțel pentru încălzire cu inducție metalică pentru forjare și formarea la cald sunt aplicații excelente de încălzire prin inducție. Industrial Forjare prin inducție și formare la cald procesele implică îndoirea sau modelarea unei plăci metalice sau a înfloririi după ce a fost încălzită la o temperatură la care rezistența sa la deformare este slabă. Se pot utiliza și blocuri de materiale neferoase.

Mașini de încălzire cu inducție sau cuptoarele convenționale sunt utilizate pentru procesul de încălzire inițială. Billetele pot fi transportate prin inductor printr-un împingător pneumatic sau hidraulic; acționare cu role de prindere; tractiune; sau grinda de mers. Pirometrele fără contact sunt utilizate pentru a măsura temperatura biletului.

Alte mașini, cum ar fi presele mecanice cu impact, mașinile de îndoit și presele de extracție hidraulică sunt folosite pentru a îndoi sau a forma metalul.

Obiectiv: Preîncălziți o placă de oțel (3.9 ”x 7.5” x 0.75 ”/ 100mm x 190mm x 19mm) înainte de forjare pentru a crea un cap de sapă cu scopul de a crește producția în comparație cu preîncălzirea cu un cuptor cu gaz.

Material: Placă de oțel

Temperatura: 2192 ºF (1200 ºC)

Frecventa: 7 kHz

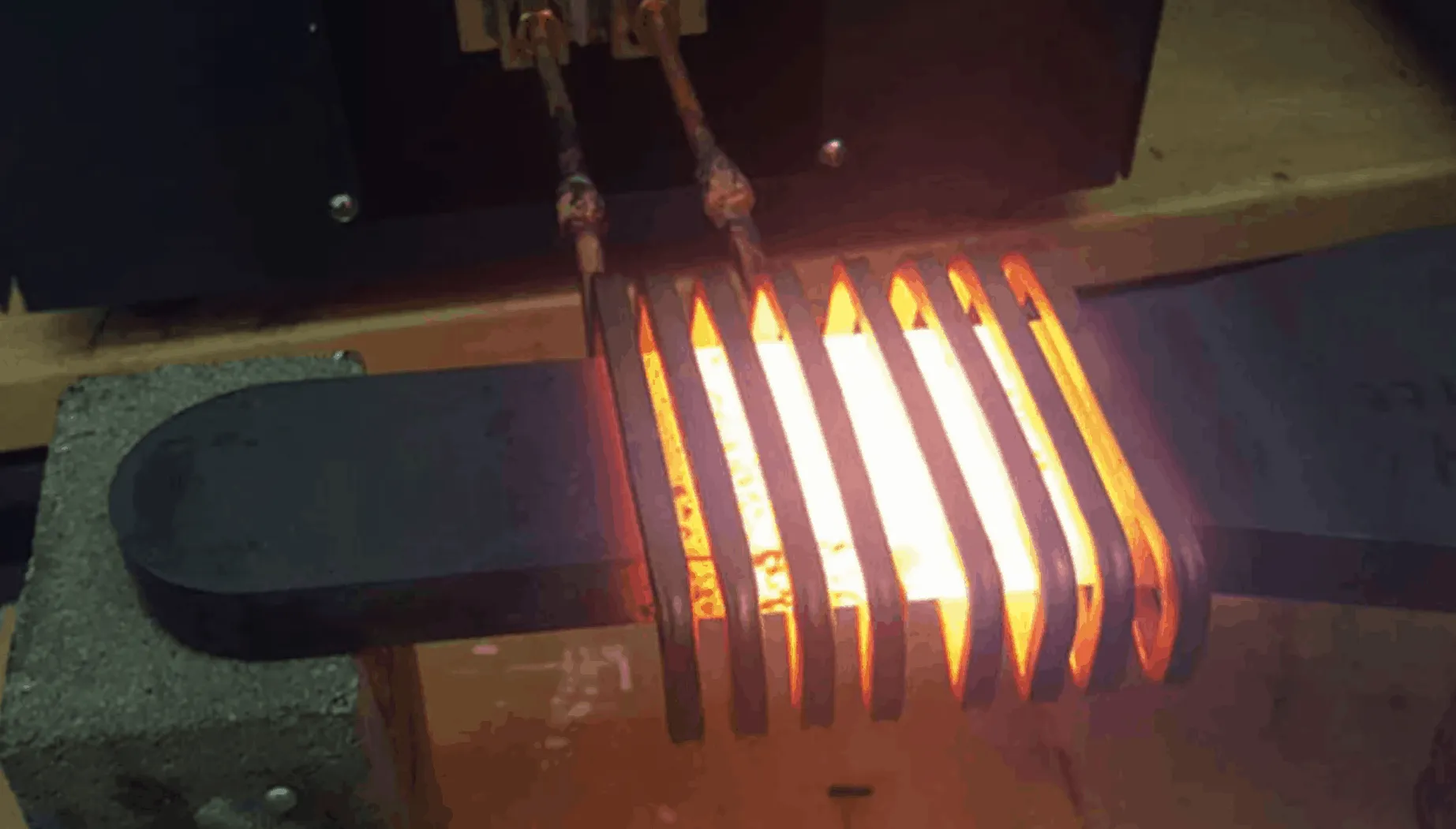

Echipament de încălzire prin inducție: DW-MF-125/100, 125 kW sistem de încălzire cu inducție echipat cu o stație termică la distanță care conține trei condensatori de 26.8 μF.

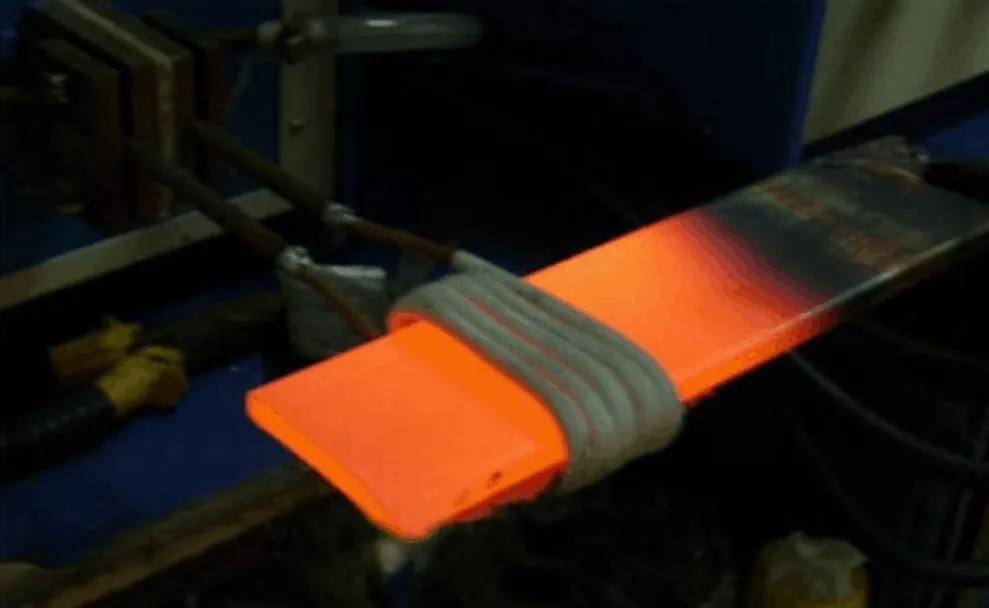

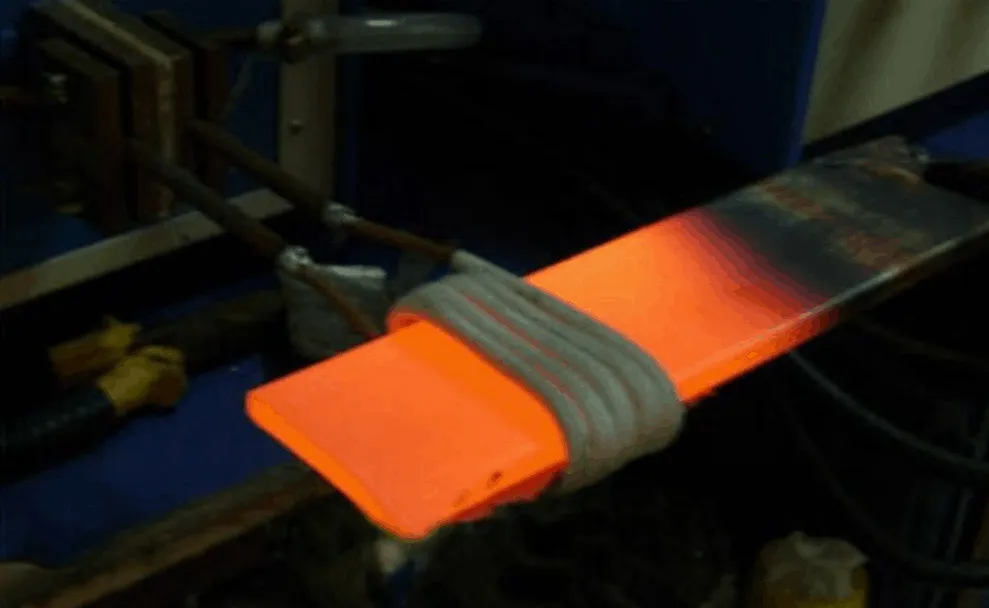

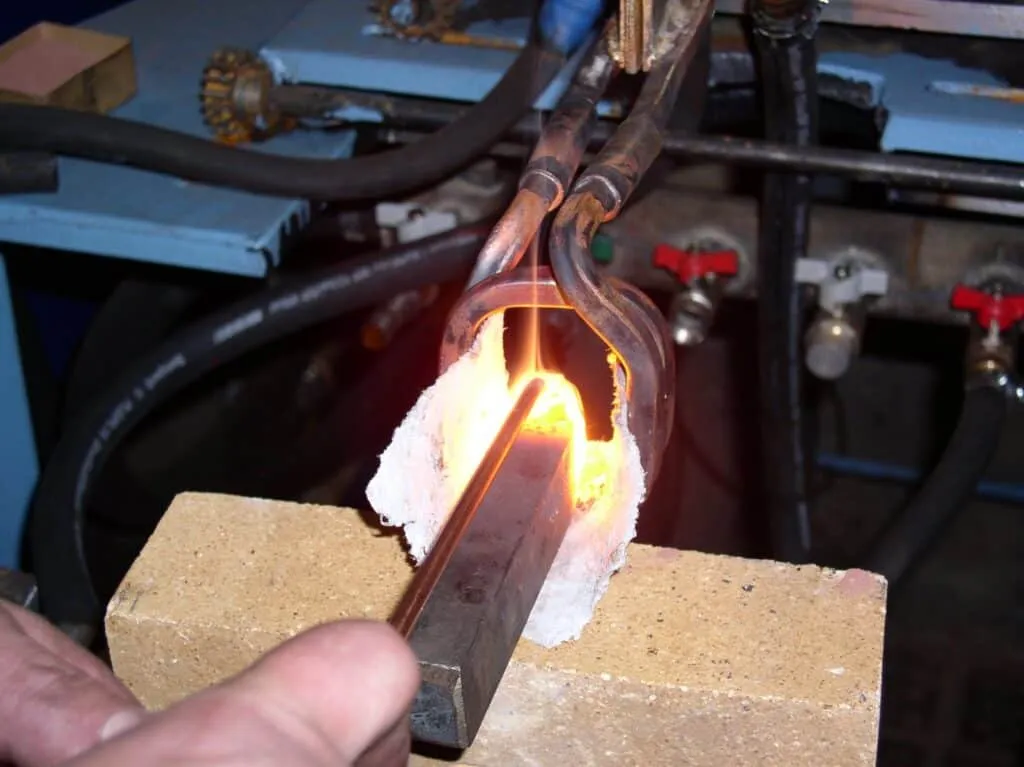

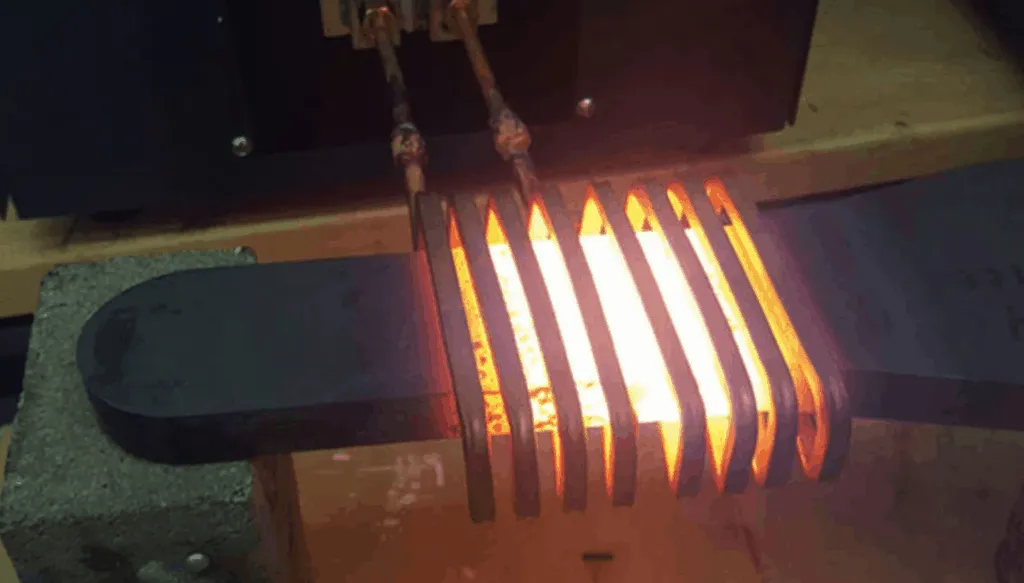

- O bobină elicoidală cu trei poziții, multi-turn, proiectată și dezvoltată pentru a genera căldura necesară pentru această aplicație.

Proces Placa de oțel a fost introdusă în bobina elicoidală cu trei poziții cu trei rânduri și sursa de alimentare a fost pornită. La 37 de secunde, a fost introdusă o a doua placă de oțel inoxidabil și la 75 de secunde a fost introdusă o a treia placă de oțel inoxidabil. La 115 secunde, temperatura dorită a fost atinsă pentru prima parte și procesul a continuat.

După pornire, piesele pot fi încălzite la fiecare 37 de secunde de la secvența în care au fost introduse. În timp ce durata totală a ciclului este de 115

secunde, o parte poate fi îndepărtată la fiecare 37 de secunde, ceea ce a permis inducția pentru a atinge rata de producție dorită

și realizează câștiguri considerabile în comparație cu utilizarea unui cuptor cu gaz.

Rezultate / Beneficii

Rată de producție mai mare: Procesul a atins o rată de producție de 100 de părți pe oră, în timp ce un cuptor cu gaz a produs 83 de părți pe oră

- Repetabilitate: Acest proces este repetabil și poate fi integrat într-un proces de producție

- Precizie și eficiență: încălzirea este precisă și eficientă, cu căldură aplicată numai pe plăcile de oțel

Temperaturile aproximative ale formării la cald a materialelor industriale cele mai utilizate sunt:

• Oțel 1200ș C • Alamă 750º C • Aluminiu 550º C

Aplicații de formare la cald cu inducție totală

Mașinile de încălzire prin inducție sunt utilizate în mod obișnuit pentru încălzirea pânzelor de oțel, barelor, blocurilor de aramă și blocurilor de titan la temperatura corespunzătoare pentru forjare și formare la cald.

Formulare parțiale a cererilor

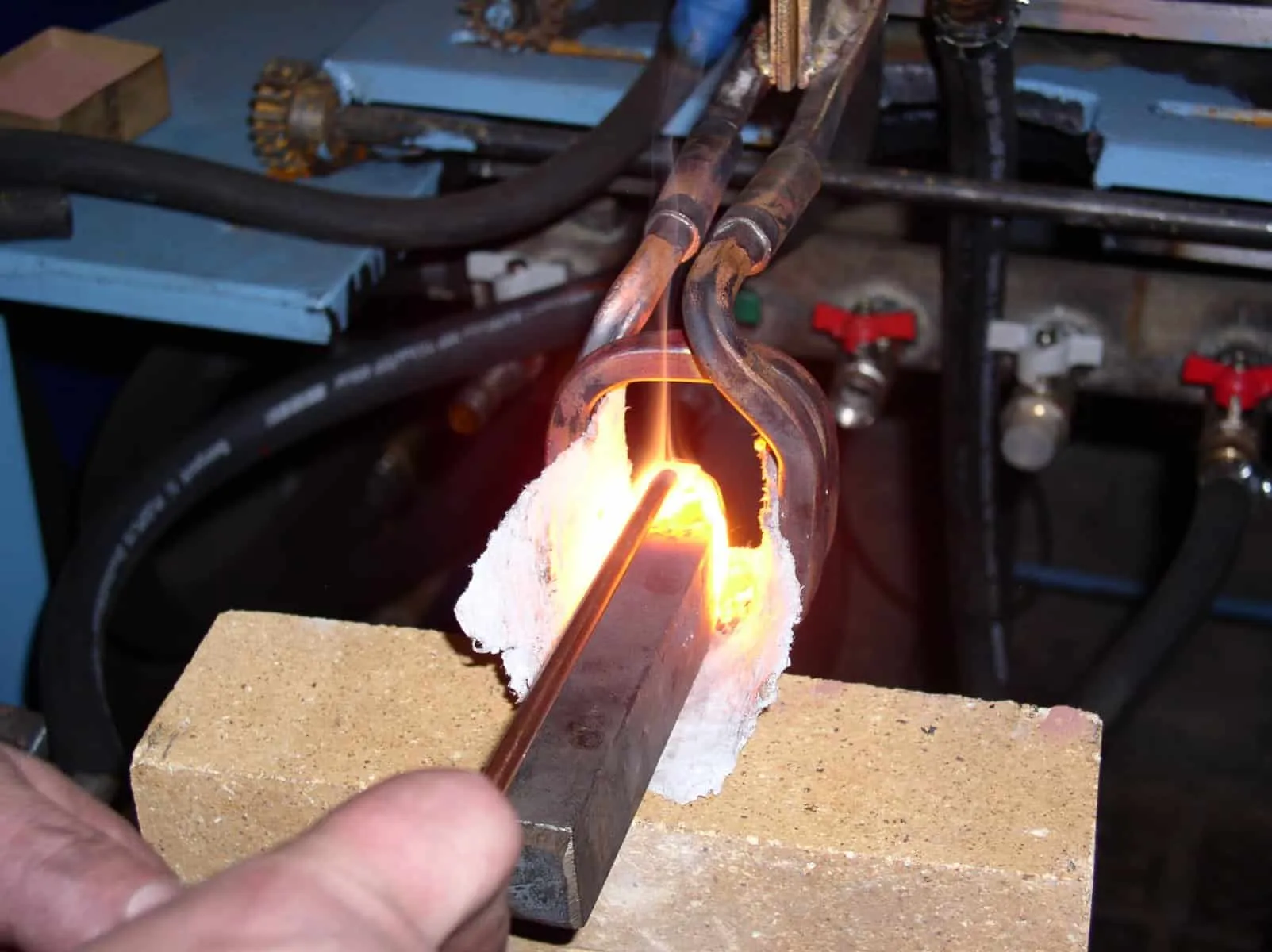

Încălzirea prin inducție este folosită și pentru încălzirea părților, cum ar fi capetele țevii, capetele osiei, piese auto și capetele de bare pentru procese de formare și forjare parțială.

Avantajul încălzirii prin inducție

În comparație cu cuptoarele convenționale, mașinile de încălzire cu inducție pentru forjare oferă avantaje semnificative pentru proces și calitate

Timpuri de încălzire mult mai scurte, reducând la minim scalarea și oxidarea

Controlul ușor și precis al temperaturii temperaturii. Piesele la temperaturi în afara specificațiilor pot fi detectate și îndepărtate

Nu s-a pierdut timp în așteptarea ca cuptorul să se ridice până la temperatura dorită

Automata mașini de încălzit cu inducție necesită muncă manuală minimă

Căldura poate fi direcționată către un punct specific, ceea ce este foarte important pentru piesele cu o singură zonă de formare.

Eficiență termică mai mare - căldura este generată în piesa în sine și nu trebuie încălzită într-o cameră mare.

Condiții de muncă mai bune. Singura căldură prezentă în aer este cea a părților în sine. Condițiile de lucru sunt mult mai plăcute decât cu un cuptor cu combustibil.